1. Overblik

Petroleum er en kompleks blanding, der primært består af kulbrinter. De relative molekylære masser af carbonhydrider og ikke-carbonhydridforbindelser i petroleum varierer fra titusinder til tusinder, og de tilsvarende kogepunkter spænder fra normal temperatur til over 500 grader. De molekylære strukturer er også forskellige.

Petroleumsraffineringsindustrien producerer benzin, petroleum, diesel og andre brændstoffer og råmaterialer fra den kemiske industri. Det er en af de vigtigste søjleindustrier i den nationale økonomi. Det er relateret til landets økonomiske livline og energisikkerhed. Det er ekstremt vigtigt i den nationale økonomi, det nationale forsvar og den sociale udvikling. status og rolle. Verdens økonomiske magter er alle magtfulde inden for olieraffinering og petrokemiske industrier.

Petroleum kan ikke bruges direkte som brændstof til motorer i biler, fly, skibe og andre transportkøretøjer, og det kan heller ikke direkte bruges som smøremidler, opløsningsmiddelolier, procesolier og andre produkter. Den skal igennem forskellige forarbejdningsprocesser for at opnå forskellige olieprodukter, der opfylder kvalitetskravene. produkt.

Destillation af olie og dets produkter er det mest basale enhedsudstyr i olieraffineringsenheden. Det er et uundværligt udstyr til enhver primær behandling og sekundær forarbejdningsenhed. Råolie kan fraktioneres til benzin-, petroleums- og dieselfraktioner gennem atmosfærisk destillation. På grund af råolies forskellige egenskaber kan nogle af disse fraktioner bruges direkte som produkter, mens andre skal raffineres eller forarbejdes. Den atmosfæriske tårnbundolie destilleres under reduceret tryk. Afhængigt af arten af råolien eller forarbejdningsplanen kan de resulterende fraktioner anvendes som krakning (termisk krakning, katalytisk krakning, hydrokrakning osv.) råmaterialer eller smøreolie råmaterialer eller som ethylen krakning råmaterialer. Vakuumtårnets bundolie kan bruges som råmateriale til brændselsolie, asfalt, koks eller anden restoliebearbejdning (opløsningsmiddeldeasfaltering, katalytisk restoliekrakning, hydrokrakning af resterende olie osv.).

Til destillation af råolie i mit land bruger store indenlandske raffinaderier generelt atmosfærisk og vakuumudstyr, der behandler 2,5 til 2,7 millioner tons råolie om året. Den består af elektrisk afsaltning, indledende destillationstårn, atmosfærisk tårn, vakuumtårn, atmosfærisk varmeovn og vakuumopvarmning. Den består af ovn, produktdestillation og selvgenereret dampsystem. Denne enhed producerer ikke kun kvalificeret benzin, fly petroleum, lampe petroleum og diesel, men producerer også katalytisk krakning råmaterialer, oxiderede asfalt råmaterialer og resterende olie; til brændstofsmøreolieraffinaderier skal den også producere smøreoliebaseolie. Hvert raffinaderi bruger forskellige typer råolie, og når råolietypen ændres, skal produktionsplanen ændres. Processtrømmen af den atmosfæriske og vakuumanordning af brændstofsmøreolietypen er: når råolien sendes fra tankområdet til atmosfærisk- og vakuumanordningen, er temperaturen generelt omkring 30°C og sendes til varmeveksleren for varmeudveksling gennem råoliepumpen. Efter varmevekslingen, temperaturen på råolien Når den når 110°C, kommer den ind i den elektriske afsaltningstank til primær afsaltning og sekundær afsaltning. Efter afsaltning opvarmes den til omkring 220°C gennem varmeveksling og går ind i det primære destillationstårn til destillation. Råolien i bunden af det indledende destillationstårn sendes til varmeveksleren på to måder af pumpen for at udveksle varme til omkring 290°C. Det sendes til atmosfærisk trykvarmeovnen på to måder og opvarmes til omkring 370°C, før det kommer ind i det atmosfæriske tryktårn. Benzin destilleres fra toppen af det atmosfæriske tårn, petroleum destilleres fra den første sidelinje (benævnt den første linje), diesel produceres fra den anden sidelinje (den anden linje omtales ofte som den anden linje), smøremidler eller katalysatorer fremstilles fra den tredje sidelinje, og katalysatormaterialer fremstilles fra den fjerde sidelinje. Den tunge olie i bunden af det normale tryktårn pumpes til den normale trykvarmeovn, opvarmes til 390°C og sendes derefter til vakuumtårnet til vakuumdestillation. Reducer den første linje og den anden linje for at producere smøremiddel eller presserende materiale, og reducer den tredje og fjerde linje for at producere smøremiddel.

2. Procesintroduktion

1. Råolie varmevekslingssystem

Råolien sendes fra olietanken til indløbet af råoliepumpen ved statisk tryk. Filteret foran råoliepumpens indløb injiceres med demulgator og vand, der er gavnlige for at sikre effekten af elektrisk afsaltning, og transporteres af pumpen ind i den elektriske afsaltningstank til afsaltning og dehydrering.

Under påvirkning af den elektriske feltkraft genereret af højspændingsvekselstrømmen på 12.000 til 24.000 volt i den elektriske afsaltningstank og påvirkningen af demulgatoren, samler de små vanddråber sig til store vanddråber, der bundfælder og adskilles fra råolien . Fordi det meste af saltet i råolien er opløst i vand, omfatter dehydrering derfor afsaltning.

Efter at råolien kommer ud af den elektriske afsaltningstank, fortsætter foderet med at udveksle varme med olien og kommer ind i det 31. lag af det atmosfæriske tårn.

2. Indledende destillationssystem

Ved afsaltning udveksler den dehydrerede råolie varme til 215-230°C og kommer ind i det indledende destillationstårn. Fraktionen med et indledende destillationspunkt på -130°C destilleres fra toppen af tårnet. Efter kondensering og afkøling bruges en del til tilbagesvaling i toppen af tårnet, og den anden del ledes ud som reformerende råmateriale eller større. Tung benzin, også kendt som initial topolie.

3. Normalt tryksystem

Råolien fra bunden af det indledende destillationstårn opvarmes til 350-365°C i en normal trykopvarmningsovn og kommer derefter ind i det normale trykfraktioneringstårn. Kold tilbagesvaling drives ind i toppen af tårnet for at kontrollere temperaturen i toppen af tårnet ved 90-110°C. Temperaturen stiger gradvist fra toppen af tårnet til foderdelen. Ved at drage fordel af fraktionernes forskellige kogepunktsintervaller dampes benzin ud fra toppen af tårnet, og petroleum, let dieselolie og tung dieselolie dampes ud fra den første sidelinje, den anden sidelinje og tredje sidelinje hhv. Efter at disse sidefraktioner er ekstraheret til lette komponenter ved hjælp af overophedet damp i et almindeligt trykstripningstårn, genvindes en del af varmen gennem varmeveksling og afkøles derefter til henholdsvis en bestemt temperatur, inden den sendes ud til apparatet. Temperaturen i bunden af tårnet er omkring 350°C. Den ufordampede tunge olie i bunden af tårnet bruges som fødeolie til vakuumtårnet, efter at de lette komponenter er udvundet af varmtvandsdamp. For at gøre damp- og væskebelastningerne i hver del af tårnet i højden af tårnet relativt ensartede og for at udnytte tilbagesvalingsvarmen fuldt ud, indsættes der normalt 2-3 mellemcirkulationstilbageløb mellem sideudsugningsåbningerne på tårn.

4. Trykreduktionssystem

Den tunge olie i bunden af det normale tryktårn pumpes ind i vakuumvarmeovnen, opvarmes til 390-400°C og føres ind i vakuumfraktioneringstårnet. Der kommer ikke noget produkt ud af toppen af tårnet. Efter at den adskilte ikke-kondenserbare gas er kondenseret og afkølet, ekstraheres den ikke-kondenserbare gas sædvanligvis med en to-trins dampejektor for at opretholde resttrykket i tårnet på 1,33-2,66 kPa, for at sikre, at olien er helt absorberes under reduceret tryk. Damp ud. På tårnsiden udvindes smøreoliefraktioner eller revnede foderolier af forskellig vægt fra første og anden sidelinje. Efter at være blevet strippet af gas og afkølet ved varmeveksling, kan en del af dem returneres til tårnet til cirkulation og tilbagesvaling, og en del af dem kan sendes ud af enheden. Vakuumresten i bunden af tårnet blæses også ind i overophedet damp for at udvinde lette komponenter. Efter at ekstraktionshastigheden er øget, ekstraheres den med en pumpe. Efter varmeveksling og afkøling udledes det fra enheden. Det kan bruges som selvanvendende brændstof eller kommerciel brændselsolie eller som asfaltråmateriale. eller råmateriale til propan-deasfalteringsenheder for yderligere at producere tunge smøremidler og asfalt.

3. Hovedkontrolkredsløb for normal- og vakuumenhed

Råoliedestillation er en kontinuerlig produktionsproces. En atmosfærisk og vakuumenhed, der behandler 2,5 millioner tons råolie om året, har generelt 130 til 150 kontrolsløjfer. Flere typiske kontrolsløjfer introduceres nedenfor.

1. Dekompressionsovn

Trykket af 0,7 MPa dampen i dekompressionsovnen styres i separate områder. Trykket af 0,7 MPa dampen i dekompressionsovnen justeres ved at supplere 1,1 MPa dampen eller udtømme udstødningsgassen til 0,4 MPa udstødningsrørnettet. Brug af DCS til at styre 0,7 MPa damptryk beregnes og bedømmes gennem DCS funktionsmodulet for at opnå split-range kontrol af damptrykket. 0,7 MPa damptrykdetektionssignalet sendes til den funktionelle blokregulator, som udsender et 4-12mA segment for at justere 1,1MPa dampindløbsrørnetværkets reguleringsventil og udsender et 12-20mA segment for at regulere det 0,4MPa udtømte gasrørnetværk reguleringsventil. Dette er faktisk baseret på den hårde rækkevidde-opdelingsordning for konventionelle instrumenter for at opnå split-range-justering for at opretholde et stabilt damptryk på 0,7 MPa.

2. Tilbageløbsvarmebelastningskontrol i midtersektionen af normalt tryktårn og trykreduktionstårn

Hovedfunktionen af mellemtrinsrefluxen er at fjerne en del af varmebelastningen i tårnet. Varmebelastningen af mellemsektionens tilbagesvaling er produktet af temperaturforskellen før og efter mellemsektionens tilbagesvaling er afkølet af varmeveksleren, mellemsektionens tilbagesvalingsvolumen og den specifikke varme. Reflow-flowhastigheden bestemmes af størrelsen af reflow-varmebelastningen i midtersektionen. Midtsektionens returstrøm er den midterste vej af hjælpesløjfen, og midtersektionens varmebelastning bruges til at kaskadere mellemsektionens returstrøm for at danne en kaskaderegulerende sløjfe. DCS-beregnerfunktionsblokken bruges til at beregne temperaturforskellen før og efter afkøling og til at beregne varmebelastningen. Den givne værdi for hovedkredsløbets varmebelastning er givet af arbejderen eller værtscomputeren.

3. Forbedre kontrollen af varmeovnens termiske effektivitet

For at forbedre varmeovnens termiske effektivitet og spare energi er metoder som forvarmning af luften, der kommer ind i ovnen, reduktion af røggassens temperatur og styring af overskydende luftkoefficient blevet vedtaget. Generelt bruger varmeovnskontrol røggas som en varmebærer til at forvarme luften, der kommer ind i ovnen. Ved at regulere ovntrykket til normalt sikres den termiske effektivitet og sikker drift af varmeovnen.

4. Ovnstrykkontrol

En mikrodifferentiel tryktransmitter er installeret i stråling til konvektionskammeret i den normale trykovn og dekompressionsovn for at måle ovnens negative tryk. Langtaktsaktuatoren bruges til at justere åbningen af røggasskærmen gennem plejlstangen. Oprethold normalt tryk i ovnen.

5. Kontrol af iltindhold i røggas

Generelt bruges en zirconia-analysator til at måle iltindholdet i røggassen. Iltindholdet bruges til at styre åbningen af blæserens indløbsskærm og mængden af luft, der kommer ind i ovnen for at opnå den bedste overskydende luftkoefficient og forbedre varmeovnens termiske effektivitet.

6. Temperaturregulering af varmeovnens udgangstemperatur

Der er to tekniske løsninger til styring af varmeovnens udløbstemperatur, som skiftes gennem kontakten (eller blød kontakt) på varmeovnens processkærm. Den ene løsning er at styre den samlede udløbstemperatur i forbindelse med brændselsolie- og brændstofgasstrømningshastighederne, og den anden løsning er at balancere styringen mellem varmeabsorptions- og varmeforsyningsværdierne for varmeovnen. Brændeværdibalancestyring kræver brug af mange lommeregnerfunktionsblokke til at beregne brændværdien, og samtidig bruge brændværdistyrings-PID-funktionsblokken. Dens givne værdi er produktet af forskellen mellem tilførselsstrømningshastigheden, specifik varme, tilførselsudløbstemperatur og indløbstemperatur for varmeovnen, det vil sige den endoterme værdi. Den målte værdi er brændværdien af brændselsolie og brændselsgas, det vil sige varmeværdien. Kontrol af brændværdibalance kan reducere energiforbruget, fungere jævnt og kontrollere ovnens udløbstemperatur mere effektivt. Udviklingen og implementeringen af systemet udnytter fuldt ud instrumenteringens muligheder inden for DCS.

7. Normal tryktårnafkoblingskontrol

Det atmosfæriske tårn har fire sidelinjer. Ændringer i ekstraktionsvolumen af enhver sidelinje vil ændre den interne tilbagesvaling under ekstraktionsbakken og dermed påvirke produktkvaliteten af hver sidelinje under sidelinjen. Generelt kan det normale førstelinjedestillationspunkt, det normale andenlinjetørpunkt (90 % tørpunkt) og den normale tredjelinjes viskositet bruges som kvalitetsindikatorer under drift. For at forbedre udbyttet af let olie, sikre produktkvaliteten af hver sidelinje og overvinde den gensidige påvirkning af hver sidelinje, vedtages afkoblingskontrol af sidelinjerne i det atmosfæriske tårn. Tager man den konstante anden linje som et eksempel, kan den konstante anden linjes udtagningsmængde styres af den anden linjes udtrækningsflow, eller den kan styres ved afkoblingsmetoden og skiftes af processkærmkontakten. Afkoblingsmetoden bruger outputtet fra den konstante andenlinjes tørpunktkontrolfunktionsblok multipliceret med forsinkelsen af råolietilførselsmængden som den givne værdi af den konstante andenlinjes ekstraktionsflowfunktionsblok. Den målte værdi er summen af sidelinjens flowhastighed, den normale linjeflowhastighedsforsinkelsesværdi og den normale tårndestillatolievolumenforsinkelsesværdi.

Forsinkelsesfunktionsblokken bruges under konfigurationen, og forsinkelsestidskonstanten bestemmes gennem eksperimenter. Denne top-down tørpunkt-afkoblingskontrolmetode ændrer ikke kun flowhastigheden af denne sidelinje, men justerer også flowhastigheden af den næste sidelinje og stabiliserer derved produktkvaliteten af hver sidelinje. Afkoblet kontrol tilføjer også feedforward af råolieflow, som spiller en vigtig rolle i problemfri drift, overvindelse af forstyrrelser og sikring af kvalitet.

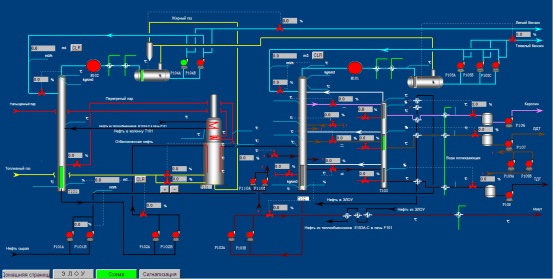

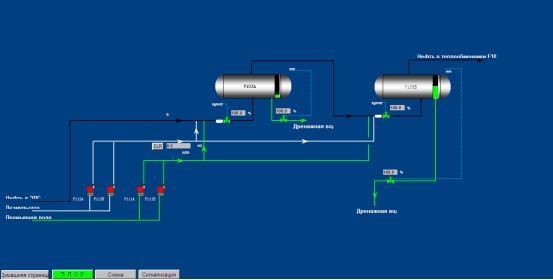

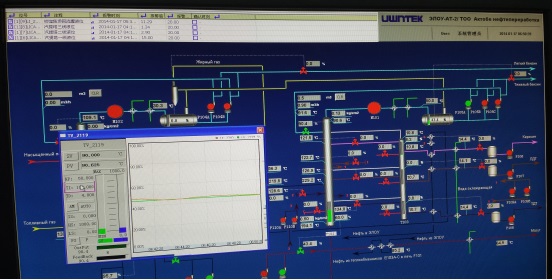

4. Projekt screenshots