1 Oversigt

Den kemiske koksindustri er en vigtig del af stålindustrien. Koks kan bruges som brændsel til højovnssmeltning, støbning, smeltning af ikke-jernholdigt metal og vandgasproduktion. Det kan bruges til at fremstille ovngas til fremstilling af syntetisk ammoniak, og kan også bruges til at fremstille calciumcarbid for at opnå råmaterialer til organisk synteseindustri.

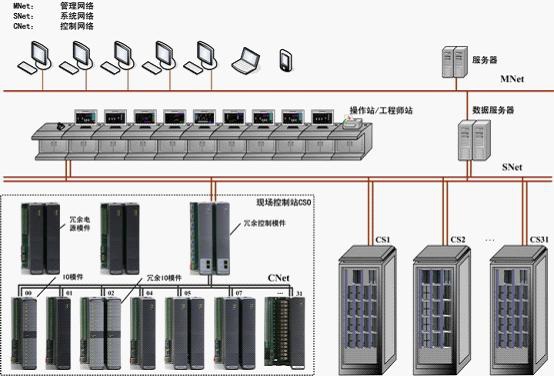

Det distribuerede kontrolsystem UW500 er en ny generation af distribueret kontrolsystem udviklet i fællesskab af Hangzhou Youwen og Zhejiang Universitys National Engineering Research Center for Industrial Automation. Det er en ny generation af distribueret kontrolsystem, der lanceres gennem kontinuerlig analyse og sammenfatning, udvikling og innovation, testforbedring og vurdering. Det har mange fordele såsom høj pålidelighed, åbent system, kraftfulde funktioner og enkel vedligeholdelse. Det kan give effektiv overvågning af høj kvalitet til fokuseret produktion, forbedre stabiliteten og koordineringen af kontrol, reducere produktionen af færdige produkter, forbedre produktkvaliteten og forbedre produktmarkedets konkurrenceevne. .

2. Procesintroduktion

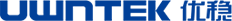

Den øverste del af den moderne koksovnskrop er ovnens tag. Under ovntaget er forbrændingskammeret og karboniseringskammeret arrangeret skiftevis. Den nederste del af ovnlegemet har regeneratoren og rampeområdet, der forbinder regeneratoren og forbrændingskammeret. I koksproduktionsprocessen losses kulmaterialerne fra kultårnet til kulbilerne og sendes til hvert karboniseringskammer til lastning. Derefter forvarmes en vis mængde gas og en passende andel luft i regeneratoren og sendes derefter til forbrændingskammeret til blandet forbrænding. I karboniseringskammeret overfører forbrændingskamrene på begge sider varme gennem silica murstensvægge for at udføre envejs varmeforsyning og karbonisering. Kullet i karboniseringskammeret producerer en stor mængde affaldsgas under carboniseringsprocessen, og affaldsgassen strømmer gennem gasopsamlingsrøret til genvindingsoperationsområdet for rensning og genbrug. Hele forkoksningscyklussen er generelt 18,5 timer ~ 23 timer, og derefter skubbes koksen ud af en koksskubber, og tør quenching udføres med inert gas. I koksproduktionsprocessen er kokskvaliteten og effektiviteten af genanvendelse af affaldsgas fra koksovne de vigtigste økonomiske indikatorer for koksproduktion. Påvirkningsfaktorer såsom koksovnstemperatur, gasopsamlingsrørtryk, lavfugtighedsvandbekæmpelse/tørkøling osv. er centrale kontrolobjekter i produktionsprocessen og er nøglefaktorer for at sikre en jævn fremdrift af koksproduktionen.

Figur 1 Forkoksningsprocess flowdiagram

3. Kontrolstrategi

Den overordnede kontrolplan for koksproduktion er hovedsageligt opdelt i:

1. Sekventielt kontrolsystem

Det omfatter hovedsageligt sekvenskontrolsystemer såsom koksovnsvending, kulforberedelse, (kulblanding) kokssigtning, tørkoksslukning (våd koksslukning) osv., for at realisere funktionerne sekventiel start og stop, sekvenskontrol og sammenlåsningsbeskyttelse af udstyret.

2. Aflåsningssystem

Det omfatter hovedsageligt driftssammenkobling af blæseren og den elektriske tjæreopsamler (elektrisk tjæreopsamler), sammenkoblingen af tre eller fire koksovnsvogne (nogle koksovne har støvopsamlere) og driftskæden for blæser/oliepumpe og elektrisk tjæreopsamler. , etc.

3. Køretøjsaflåsning

Gennem ovnnummeridentifikationsenheden, dataindsamlingsenheden, den trådløse dataoverførselsenhed osv. installeret på koksskubbevognen, koksblokeringsvognen og koksslukkervognen, indsamles positionsidentifikation og arbejdsstatus for hvert køretøj automatisk, og gennem databehandling og data to-vejs transmission, færdiggør informationstransmissionen og udvekslingen mellem køretøjer og realiserer sammenlåsnings- og driftsstyringsfunktionerne for koksskubbebil, koksblokerende bil og koksslukkerbil.

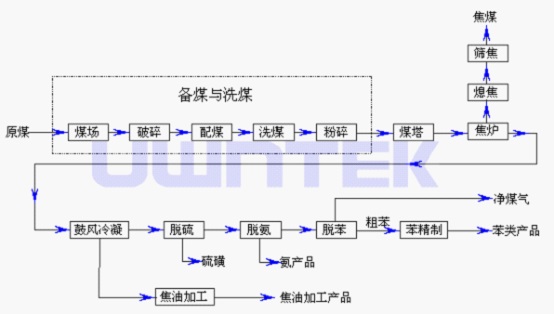

Blæserlås

Det vigtigste kontroludstyr til koksovnens gassystem er blæseren. Overspændingsstyringen af centrifugalblæseren styres af den lille manuelle gascirkulationsventil (normalt ikke indført i systemet). Suget af gashovedrøret realiseres af den store gascirkulation eller blæserens hastighedsregulering; styringsobjekterne er hovedsageligt µ-formet rør, bageste butterflyventil, front butterflyventil, ventilatorinverter eller hydraulisk kobling. Styresystemet implementerer hovedsageligt overvågning og interlocking og interlocking registrering af ventilatorsystemet.

Figur 2 Blæserlåsdiagram

4. Oliepumpelås

Når olietrykket er lavt, aktiveres oliepumpens spærrebeskyttelse automatisk.

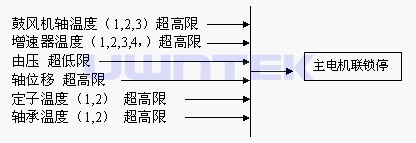

5. Elektrisk fangboks sammenlåsning

Figur 3 Diagram for sammenkobling af elektrisk fangboks

3. Analogt kontrolsystem

Det omfatter hovedsageligt gasopsamlingsrørets trykkontrolsystem, koksovnens varmesystem (inklusive underaftrækstrykkontrol, hovedgasstrømskontrol osv.), Gas-væskeudskillerniveaukontrol osv.

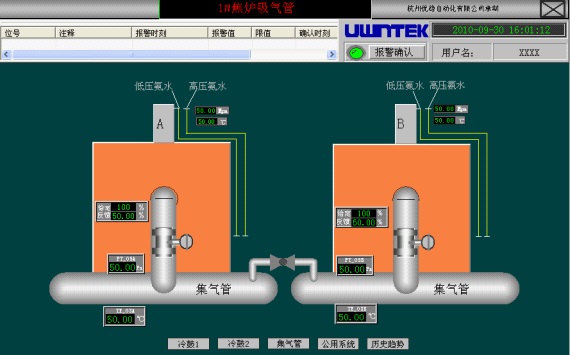

Opsamlingsrørtrykkontrol

Koksovnsgasopsamlingsrørets trykkontrol er en af nøglerne til koksovnskontrol. Brugen af avancerede kontrolmetoder til at opnå langsigtet stabil kontrol af koksovnens koksgasrørtryk er af stor betydning for at forbedre miljøet, øge mængden og kvaliteten af gasgenvinding og output og kvalitet af koksovnens hjælpeprodukter.

Separat røggastrykregulering

Formålet med separat aftrækstrykstyring er at sikre stabil sugning af aftrækket og opnå en rimelig luftoverskudskoefficient, hvorved varmetabet reduceres og den termiske effektivitet forbedres. Justerer automatisk åbningen af røgspjældet efter ændringer i aftrækstrykket for at stabilisere aftrækstrykket. Forbrændingsstyringssystemet anvender opvarmningsgasvolumen som en feedforward-parameter til at justere røggassuget, i betragtning af at iltindholdet i udstødningsgassen påvirkes af mange faktorer.

Hovedgasstrømskontrol

Styringen af varmesystemet anvender en feedforward-kontrol kombineret med korrektionen af den automatiske styringsalgoritme for koksovnens temperatur. De vigtigste faktorer, der påvirker koksovnens opvarmning, såsom egenskaberne af opvarmningsgassen, egenskaberne af det blandede kul og driften af koksovnen, er inkorporeret i flowkontrolmodulet. Varmestyringen anvender en kombineret frem-feedback-metode, som justerer varmegasstrømmen i henhold til den målte brandkanaltemperaturfeedback; feedforwarden justerer sugeeffekten af underaftrækket i henhold til ændringerne i gasstrømmen.

Da multi-mode fuzzy-kontrolenheden for brandkanaltemperaturen indeholder de vigtigste parametre, der påvirker varmestabiliteten af koksovnen, kan kontroltilstanden baseret på dette korrekt afspejle koksovnens varmebehov og har en stærk gennemførlighed. Desuden kan denne tilstand også reagere aktivt på koksovnens driftsstatus, der integrerer flammejustering og driftsstyring.

Derudover har vi til hele produktionsprocessen, især tændingsfasen, udnyttet fordelene ved DCS-informationsdeling, historisk dataforespørgsel og enkel tilpasset kontrolalgoritmeforberedelse til at kompilere kontrolprogrammer baseret på de specifikke procesforhold på stedet. Det forbedrer ikke kun kontrolniveauet, men stabiliserer og forbedrer også produktkvaliteten.

4. Kontrolteknik

Som et kontrolobjekt med stærk kobling, stærk interferens og alvorlig ikke-linearitet har koksovnens gaskollektortryksystem altid været et vanskeligt kontrolpunkt i koksproduktionen. Gennem mange års erfaringsakkumulering og omdirigeret teknisk forskning har Zhejiang University Youwen udviklet en unik løsning til styring af gasopsamlingsrøret i koksovnen forbedrer ikke kun effektivt gasopsamlingsrørets trykjusteringsnøjagtighed, men sikrer også en sikker og pålidelig drift af systemet.

Figur 4 Systemstrukturdiagram

Figur 5 Luftopsamlingsrør

5. Sammenfatning

UW500 distribueret kontrolsystem - redundant design vedtager dobbelt redundans, nul omskiftningstid, hvilket sikrer kontinuerlig kontrollerbarhed; systemet har indbygget input og output afstemning, selvtest og fejlrapporteringsmekanismer, ingen brugerprogrammering er påkrævet, og det kan implementeres automatisk, så længe konfigurationen er konfigureret Redundant design. Yderst pålidelige I/O-moduler: punkt-til-punkt-isolering, punkt-til-punkt strømfordeling og online punkt-til-punkt udskiftning. Det distribuerede kontrolsystem UW500 kombinerer fordelene ved høj pålidelighed, nem vedligeholdelse, fleksibel konfiguration og kraftfulde funktioner.

Efter at have brugt det distribuerede UW500-styringssystem i koksproduktion, kan arbejdsintensiteten for arbejdere forbedres betydeligt, og niveauet af produktionsautomatisering kan realiseres. DCS's kraftfulde distribuerede kontrolfunktioner bruges til at koordinere driften af instrumenter på stedet. Output og kvalitet er blevet væsentligt forbedret. Den unikke sammenlåsningskontrol af DCS har også forbedret sikkerheden ved koksproduktion. Stabiliteten af det UW500 distribuerede kontrolsystem gør også produktionsprocessen sikker og pålidelig.