α-pyrrolidon, også kendt som 2-pyrrolidon, er et vigtigt kemisk råmateriale. Det bruges hovedsageligt som råmateriale til polyvinylpyrrolidon (PVP) monomer N-vinylpyrrolidon (NVP). Det er også et højkvalitets opløsningsmiddel, der bruges i lægemidler og harpikser. Det bruges til fremstilling af gulvvoks, acetylengenvinding, speciel blæk osv. NVP kan fremstilles ved omsætning af α-pyrrolidon og acetylen og derefter polymeriseres for at opnå PVP. PVP har fremragende opløselighed, lav toksicitet, filmdannende egenskaber og kompleksdannende overflade På grund af dets aktivitet og kemiske stabilitet er det meget udbredt i medicin, fødevarer, daglige kemikalier, belægninger, polymerpolymerisation og andre områder. Det har også mange anvendelsesmuligheder inden for tekstiler, trykning og farvning, papirfremstilling, lysfølsomme materialer, landbrug og dyrehold osv.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. er en moderne spirende virksomhed, der integrerer forskning og udvikling, produktion og salg af nye farmaceutiske hjælpestoffer. Virksomhedens årlige produktion på 14.000 tons PVP nye farmaceutiske hjælpestoffer projekt bruger 1,4-butandiol som råmateriale og uafhængigt udviklet

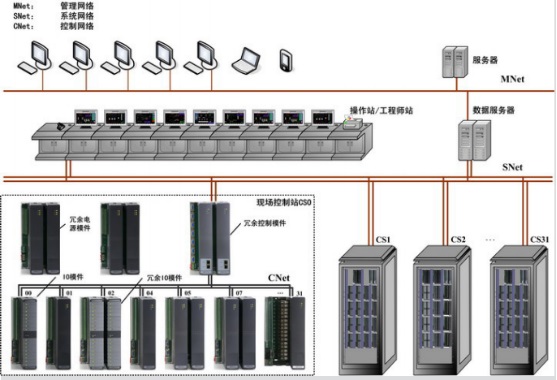

Effektive syntesereaktorer og avancerede polymerisationsprocesser reducerer reaktionstryk og temperatur, hvilket forkorter reaktionstiden, hvilket også stiller højere præcision og mere stabile kontrolkrav til produktionskontrol. Dette projekt bruger Hangzhou UW500-systemet til at kontrollere det hele

Produktionsprocessen er styret. Det distribuerede styresystem UW500 har været meget brugt inden for automatisering. Brug af det UW500 distribuerede kontrolsystem til at overvåge hele produktionsprocessen kan effektivt forbedre produktudbyttet og forbedre produktstabiliteten.

Der er tre hovedmetoder til fremstilling af α-pyrrolidon i mit land: 1) Rapermetode: råmaterialerne acetylen og formaldehyd omsættes først til 1,4-butynediol, som derefter hydrogeneres til 1,4-butandiol og omdannes ind i y-butandiol. Lactone, og derefter reagere med ammoniak for at fremstille α-pyrrolidon. 2) Butanoxidation til maleinsyreanhydridmetode. 3) Hydrogencyanidmetode: Tilsætningsreaktionen af blåsyre og acrylonitril giver 1,4-succinonitril, som reduceres til aminobutyronitril gennem delvis hydrogenering og derefter hydrolyseres og ringsluttes til α-pyrrolidon. Dette projekt anvender den første metode, som har følgende fordele: (1) Processen er enkel, og råvarerne er let tilgængelige. (2) De biprodukter, der genereres under processen, kan let forarbejdes til biprodukter, hvilket resulterer i mindre miljøforurening. (3) Produktindholdet er højt. Dehydrogeneringen af 1,4-butandiol bruges til at fremstille y-butyrolactonprodukter. Brug af gasfase katalytisk dehydrogeneringsproces,

Det vil sige, efter at råmaterialet 1,4-butandiol er forgasset, udføres dehydrogeneringsreaktionen ved hjælp af en dehydrogeneringskatalysator. Det meste af råmaterialet omdannes til γ-butyrolacton, en lille mængde omdannes til tetrahydrofuran, butanol lette komponenter osv., og en lille mængde er Uden omdannelse er hver kemisk reaktion som følger: Efter reaktionen vil den rensede γ- butyrolactone opnås gennem lysfjernelsestårnet og det færdige produkttårn. Efter at være blevet blandet med vandfri flydende ammoniak gennem rørledningsblanderen, kommer den ind i α-P-reaktoren og opvarmes ved høj temperatur og højt tryk. α-pyrrolidon fremstilles ved at reagere under betingelserne. Efter reaktionen opnås den oprensede α-pyrrolidon gennem flere processer såsom deaminering, dekomponering og dehydrering.

De to hovedtrin i processen med at syntetisere α-pyrrolidon ved Raper-metoden er hydrogeneringsprocessen og ammoniakreaktionsprocessen.

1) Kvaliteten af hydrogeneringsprocessen påvirker direkte udbyttet og kvaliteten af γ-butyrolacton og påvirker derved udbyttet af α-pyrrolidon. Det er et meget vigtigt led i produktionsprocessen af α-pyrrolidon. Det omfatter hovedsageligt 3 trin. Reaktionsstadier: fordampning, syntese, adskillelse. Syntesereaktionen udføres i den samme syntesekedel, og reaktionsmaterialerne tilsættes i trin. Først sættes materialerne 1,4-butandiol og hjælpematerialer i syntesekedlen på samme tid for at starte depolymerisationsreaktionen. Efter at reaktionen er afsluttet, tilsættes hydrogen trin for trin for at starte additionsreaktionen. Efter et stykke tid, når reaktionstemperaturen når den angivne værdi, tilsættes Høj koncentration af brint. Dette er en stærk eksoterm reaktion. Efterhånden som reaktionen fortsætter, fortsætter temperaturen i kedlen med at stige, hvilket danner en positiv feedback. Hvis den tilsvarende reaktionsvarme ikke kan fjernes i tide, vil der opstå et "temperaturflue"-fænomen, hvilket fører til en stigning i sidereaktioner. , hvilket i høj grad reducerer genvindingshastigheden af y-butyrolacton. Efterhånden som reaktionen gradvist afsluttes. Reaktionshastigheden sænkes, og varmeafgivelsen reduceres kraftigt. På dette tidspunkt, hvis reaktionsvarmen fjernes for meget, vil reaktionen være ufuldstændig, så processen kræver streng kontrol af kondensationsreaktionstemperaturen.

2) Ammoniakadditionsreaktion er et andet meget vigtigt led i produktionsprocessen af α-pyrrolidon. Det gennemgår hovedsageligt forbehandling, syntese, separation og andre processer. Ammoniaktilsætningsprocessen er det andet trin i produktionsprocessen af α-pyrrolidon. Efter at den syntetiske fødevæske opnået fra synteseprocessen kommer ind i forbehandlingsreaktoren, fordi den tidligere hydrogeneringsreaktion blev udført ved høj temperatur og højt tryk, vil mange uundgåeligt blive produceret. Dette er et biprodukt, så før du tilføjer ammoniak, skal urenheder, der kan påvirke denne reaktion, fjernes på forhånd. Dette er for at tilsætte et organisk opløsningsmiddel som ekstraktionsmiddel for at adskille γ-butyrolacton fra det syntetiske produkt. Gå derefter ind i synteseprocessen. Når γ-butyrolacton tilsættes til ammoniakvæsken, vil der blive genereret en stor mængde varme i begyndelsen af reaktionen. Denne reaktionsvarme skal behandles rettidigt. På grund af den store termiske inerti er det nødvendigt at undgå temperaturoverskridelse. Efter at ammoniaktilsætningsprocessen er afsluttet, går den ind i den næste proces. Da det er farmaceutisk, skal renheden af α-pyrrolidon være meget høj. Herefter skal den igennem flere destillations- og oprensningsprocesser, som alle kræver meget præcis kontrol. Det kan ses af reaktionsprocessen, at hele ammoniaktilsætningen også involverer processen med opvarmning, afkøling og varmekonservering, og ammoniaktilsætningsprocessen tager lang tid. Under ammoniaktilsætningsprocessen er der også højere krav til temperaturen i kedlen, så denne del Hovedopgaverne er den kvantitative kontrol af ammoniakvand, temperaturstyringen under ammoniaktilsætningsprocessen samt optimering af ammoniaktilsætningstiden.

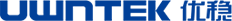

Figur: Hydrogeneringsreaktionssnit

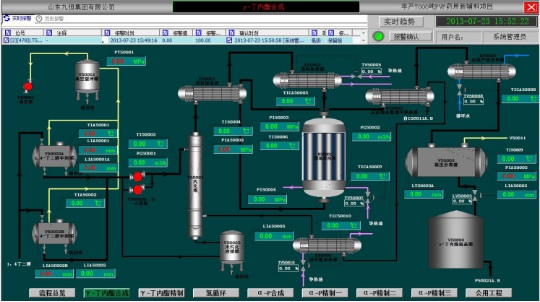

Figur: Syntesereaktionssnit

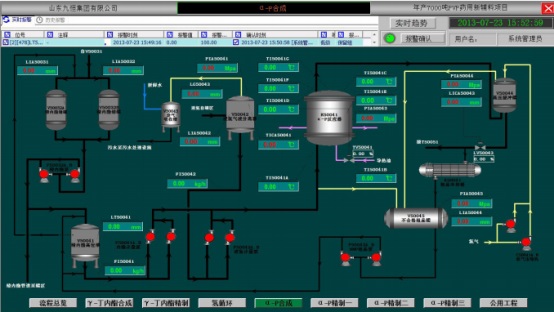

Figur: En del af temperaturstyringsalgoritmen

Dette projekt har et centralt kontrolrum. Systemværtsudstyret, teknikstationen og driftsstationen er opsat i det centrale kontrolrum. I henhold til produktionskontrol- og styringskravene er ingeniørstationen, driftsstationen og kontrolstationen på stedet sat op. De er generelt opdelt i syntetiske on-site kontrolstationer, α-butyrolactone on-site kontrolstation, α-p recovery on-site kontrolstation og offentlig ingeniør on-site kontrolstation.

Siden dette projekt blev sat i drift med det distribuerede kontrolsystem UW500, har det kørt problemfrit med bemærkelsesværdige resultater. Driftsstabiliteten og produktkvaliteten er blevet væsentligt forbedret. Arbejdsintensiteten for arbejdere og forbruget af råmaterialer er blevet kraftigt reduceret, samtidig med at enhedens stabilitet sikres. sikker drift. Det forbedrer direkte virksomhedens konkurrenceevne på markedet og bringer meget åbenlyse økonomiske fordele til virksomheden. Den vellykkede idriftsættelse af dette projekt viser, at det distribuerede kontrolsystem UW500 har stabilitet og pålidelighed af høj kvalitet.

-